Регистрация дефектов III – IV класса в реальном времени

ВОЗМОЖНОСТИ МЕТОДА, УСЛОВИЯ ВЫЯВЛЕНИЯ, СПОСОБСТВУЮЩИЕ, МЕШАЮЩИЕ И ИСКЛЮЧАЮЩИЕ ФАКТОРЫ

В.В. Городович, А.Г. Комаров, В.Н. Толкачев

ОАО «ВНИКТИнефтехимобоpудование»

Для обеспечения безопасности обслуживающего персонала предприятий существующие законы и НД устанавливают ряд обязательных требований, которым должны удовлетворять конструкции технических устройств (ТУ). Технический надзор за ТУ осуществляется службами предприятия по нормам и положениям правил. Например, для сосудов давления эти требования изложены в ПБ 03-576-03 (Правила устройства и безопасной эксплуатации сосудов, работающих под давлением). В соответствии с положениями ПБ 03-576-03 все сосуды, работающие под давлением, подвергаются периодическому гидравлическому испытанию, которое имеют своей целью проверку прочности и плотности основного металла, сварных и разъемных соединений и, в сочетании с другими методами контроля, позволяет определить состояние сосуда в целом. Иногда при техническом освидетельствовании или диагностировании возникают ситуации, когда отсутствует возможность проведения гидравлического испытания, например:

- Если в какой-либо части ТУ под действием веса воды возникает большое напряжение в металлоконструкциях;

- Если невозможно впоследствии удалить из ТУ воду;

- Если используется внутреннее торкретирование ТУ бетоном и.т.д.

В этих случаях допускается замена гидравлического испытания пневматическим (сжатым воздухом, инертным газом). Такое испытание проводится с соблюдением определенных мер предосторожности и в сопровождении АЭ контроля, что объясняется значительно большей опасностью такого испытания в сравнении с гидравлическим.

Т.о. одной из задач практического АЭК, закрепленной к тому же действующей НД (ПБ 03-576-03 и др.), является сопровождение пневматических (ПИ) и гидравлических (ГИ) испытаний объектов для обеспечения безопасности их проведения. Аналогичные задачи возникают при техническом диагностировании (ТД) в соответствии с положениями раздела 3.10 РД 03-421-01.

Непосредственной целью АЭК в обоих случаях является выявление критически и катастрофически активных АЭ источников (III и IV классов, согласно ПБ 03-593-03) и принятие обоснованного решения по продолжению испытания или его остановке и прекращению. Такие источники (источники реального времени – ИРВ) должны быть обнаружены непосредственно при испытании. Однако, поскольку АЭ есть стохастический процесс, сигналы АЭ являются шумоподобными, а реальный АЭ контроль сопровождается помехами и шумами разного рода, то для своевременной и достоверной регистрации ИРВ необходимо соблюдать определенный набор требований к программе нагружения, квалификации операторов, АЭ аппаратуре, программному обеспечению (ПО), критериям и системам оценки состояния объекта.

1. ИСПЫТАТЕЛЬНОЕ ДАВЛЕНИЕ ПРИ АЭК

ПИ, проводимое после изготовления сосуда или при его техническом освидетельствовании, заменяющее гидравлическое испытание (ГИ) и сопровождаемое АЭ методом НК, проводится в соответствии с положениями раздела 4.6 ПБ 03-576-03. При этом пробное давление составляет 1,25*РРАСЧ(РАЗР)*[σ]20/[σ]t.

Если ПИ или ГИ проводится в рамках ТД, проводимого в соответствии с положениями раздела 3.10 РД 03-421-01, то АЭ контроль осуществляется в соответствии с положениями ПБ 03-593-03 (РД 03-131-97) и испытательное давление составляет от (1,05÷1,1)*РРАБ до 1,25*РРАСЧ(РАЗР)*[σ]20/[σ]t. При выполнении АЭК, в дальнейшем, гидравлическое (пневматическое) испытание допускается не проводить.

В соответствии с информацией, приведенной в разделе «Консультации» журнала «Безопасность труда в промышленности» № 6 за 2006 г., при применении АЭК в случае очередного технического освидетельствования или при экспертизе промышленной безопасности испытательное давления должно быть не менее (1,05÷1,1)*РРАБ*[σ]20/[σ]t).

Таким образом применение АЭК при проведении ГИ или ПИ позволяет снизить максимальное испытательное давление по крайней мере на 20%, что положительно сказывается на безопасности проведения испытания, однако заставляет обращать дополнительное внимание на выявление дефектов как в реальном времени, так и при пост-обработке.

2. ОСОБЕННОСТИ ПРОВЕДЕНИЯ ПИ

ПИ, по сравнению с гидравлическим испытанием (ГИ), помимо повышенной опасности, имеет некоторые особенности, влияющие на достоверность АЭК.

- Точность локализации источников выше, чем при ГИ (т.к. сигнал идет по одной среде - по стенке ТУ).

- Возможность использования меньшего количества ПАЭ для выполнения точной локализации источников (т.к. меньше затухание).

- Т.к ПИ проводится в течение намного большего времени чем ГИ и за счет поступления в объект намного большего объема рабочей среды повышается потенциальная помеховосприимчивость АЭК.

Следует также отметить следующее:

- В случае возникновения нештатных ситуаций невозможно быстро сбросить давление.

- При ПИ объект находится под давлением выше расчетного намного большее время, чем при ГИ, что не лучшим образом сказывается на прочностных свойствах материала сосуда.

- Поскольку при замене ГИ на ПИ невозможно оценить традиционные параметры успешного проведения ГИ (отсутствие течей, трещин, слезок, потения в сварных соединениях и на основном металле, течей в разъемных соединениях), падение давления плохо выявляется по показаниям манометра, объем сварных и разъемных соединений подлежащих обмыливанию велик и т.к. эти соединения зачастую недоступны (например, нет площадок обслуживания на высоких колоннах), необходимо обеспечить выявление подобных дефектов средствами АЭК, что сводится к анализу параметров RMS, ASL и использованию технологий локализации источников непрерывной АЭ.

3. СЛОЖНОСТЬ ВЫЯВЛЕНИЯ ИРВ

Задача надежного выявления ИРВ имеет три составляющие:

Получение достоверных данных в процессе проведения АЭК, оценку опасности выявленных ИРВ, мероприятия по результатам выявления ИРВ.

Достоверность данных АЭК тесно связана с основной проблемой метода – выделением полезных сигналов (сигналов от структурных дефектов) из потока помехообразной информации, регистрируемой АЭ системой. ПИ (как, впрочем и ГИ) сосуда сопровождаются, как правило, непрерывными и импульсными помехами, уровень которых может быть значителен как по пиковым значениям, так и по частоте регистрации.

Помехи, регистрируемые во время АЭК, имеют, как правило, следующее происхождение:

- Течи и пропуски разного рода;

- Помехи, связанные с процессом нагружения (свистки, перетекание рабочей среды из одного объема в другой), помехи от просачивания газа через катализатор;

- Помехи от работающих механизмов и машин, от вибрации различного происхождения;

- Помехи электрического типа (EMI и RFI - электромагнитные или радиопомехи, в т.ч. синфазного характера);

- Помехи от воздействия окружающей среды (дождь, снег, ветер, температура окружающей среды);

- Помехи от трения при изменении линейных размеров нагружаемого сосуда (так, изменение диаметра сосуда при нагружении может составлять от десятых долей до нескольких миллиметров);

- Помехи механической природы от взаимных перемещений различных внутренних и внешних устройств, связанных с объектом (внутренние устройства, лестницы, площадки обслуживания, трубопроводы, внутренняя и наружная теплоизоляция, леса и т.п.);

- Помехи от растрескивания защитного покрытия (краски) и продуктов коррозии.

Помехи оказывают влияние на достоверность регистрируемых данных – заставляя повышать порог в случае непрерывных и маскируя источники АЭ высокими амплитудами импульсных помех.

При этом, хотя иногда помехи могут быть исключены в РВ или при пост-обработке (как правило, непрерывные), в ряде случаев помехи не могут быть однозначно определены и исключены. Поэтому лучший вариант – исключить или снизить уровень помех при регистрации, а не разбираться с ними при пост-обработке.

Применение общепринятых количественных критериев (например, MONPAC или локально-динамического критерия) для оценки опасности регистрируемых ИРВ может быть затруднено, даже невысокий уровень помех, регистрируемый при ПИ/ГИ, как правило, приводит к «зашкаливанию» критериальных параметров. Оператору приходится, руководствоваться, в основном, положениями ASTM Е 569 (оценка концентрации лоцированных сигналов, активности и интенсивности источников АЭ).

Возможные мероприятия по результатам выявления ИРВ должны быть предусмотрены до начала проведения АЭК, отвечать требованиям техники безопасности и должны предприниматься незамедлительно. Мероприятия должны предусматривать немедленное прекращение нагружения и снижение давления по команде оператора. Мероприятия включают внешний осмотр объекта, визуальный контроль, применение иных разрешенных и доступных видов НК, промежуточный анализ данных, проведение повторного АЭК.

4. ОБЕСПЕЧЕНИЕ ДОСТОВЕРНОГО ВЫЯВЛЕНИЯ ИРВ

Для обеспечения достоверного выявления ИРВ необходимо обеспечить выполнение при подготовке и проведении АЭК определенных условий, требований и мероприятий.

Требования к выбору АЭ аппаратуры:

- Аппаратура должна иметь низкий уровень шумов и высокую помехозащищенность для реализации чего должен использоваться весь возможный спектр мероприятий (применение малошумящих схем, фильтрация, качественные кабели и разъемы, экранирование, развязка от цепей питания и корпуса, согласование линий передач, применение дифференциальных схем).

- Аппаратура должна обеспечивать высокую скорость приема и отображения данных, осуществлять алгоритмы защиты от переполнения.

- Программное обеспеченье должно реализовывать «влет» обсчет критериев оценки.

Планирование и подготовка или «культура» выполнения АЭК:

- Определение технологических параметров и особенностей конструкции объекта, определение вероятных типов, механизмов и зон повреждения объекта, определение зон с максимальными уровнями напряженно-деформированного состояния (НДС) объекта;

- Подготовка перед испытанием подробного эскиза объекта включая местоположение штуцеров, подводящих трубопроводов, внутренних устройств, площадок, лестниц и прочих особенностей конструкции, которые могут стать во время АЭК потенциальными источниками помех;

- Определение затухания материала объекта;

- Применение для АЭК достаточного (с учетом затухания) количества ПАЭ, размещенных в соответствии с заданной локационной схемой, обеспечивающей регистрацию и локализацию сигналов от зон с вероятными дефектами;

- Выполнение калибровки всех ПАЭ в соответствии со стандартными процедурами,

- Проведение испытания в соответствии с согласованной программой нагружения, определяющей начальное и максимальное давление, уровни выдержек давления, допустимый диапазон скорости нагружения, повторное нагружение;

- Использование для нагружения специализированного оборудования, например, гидравлического опрессовщика с регулируемой производительностью (например, REMS EPush – 6 МПа, 7 л/мин );

- Проведение нагружения объекта со скоростью, не превышающей скорости, определенной действующей НД;

- Проведение АЭК только при благоприятных погодных условиях – отсутствие осадков любого вида, сильного ветра;

- Обязательное использование для контроля нагрузки датчика давления с непосредственным подключением к АЭ системе;

- Перед и во время АЭК должны быть предприняты все меры по снижению и исключению помех;

- АЭК должен выполняться не менее чем двумя аттестованными специалистами по АЭ методу контроля.

Снижение уровня помех для их исключения или достижения минимального уровня -важнейшее условие повышения достоверности данных АЭК. Мероприятия и методы по исключению или снижению уровня помех можно разделить на несколько групп:

Мероприятия в области организации АЭК:

- АЭ система должна быть правильно подключена и заземлена;

- Сигнальные кабели и кабели ПАЭ-предусилитель (в случае использования не совмещенных ПАЭ) должны находиться в исправном состоянии, не иметь перегибов, разрывов сигнальных и экранирующих жил, изоляция не должна иметь повреждений, разъемы не должны быть в окисленном состоянии;

- Оборудование для нагружения и объект контроля должны быть механически «развязаны»;

- Система нагружения при необходимости должна предусматривать гидро/пневмо аккумулятор для компенсации помех от работы насоса/компрессора;

- Подвод давления должен осуществляться трубопроводом или гибким шлангом высокого давления достаточного диаметра (желательно не менее Ду80) и желательно в один из штатных трубопроводов большого диаметра;

- Наличие пропусков в разъемных соединениях оборудования недопустимо, т.к. даже незначительные пропуски являются мешающим фактором, исключающим возможность контроля близлежащих участков;

- Перемещение персонала и транспорта по зоне АЭК должно быть исключено, зона контроля должна быть огорожена;

- Сварочные и монтажные работы на самом объекте контроля и вблизи него, механические воздействия на контролируемый объект и прилегающие к нему механические конструкции (ремонтные работы, перемещения грузов, хождение людей и т.п.), работа подъемно-транспортных механизмов в зоне АЭК должны быть исключены;

- При наличии атмосферных помех (дождь, гроза, снег, град, ветер) АЭК должен быть либо остановлен, либо объект должен быть надежно укрыт и исключена возможность попадания осадков на объект. В ряде случаев может потребоваться перенос испытания на другое время, с более подходящими погодными условиями;

- Все незакрепленные детали на объекте и в непосредственной близости от него должны быть надежно закреплены;

- Поверхность объекта АЭК должна быть очищена от продуктов коррозии и шелушащейся краски;

- Все поверхности, между которыми в процессе нагружения может возникнуть трение, должны быть изолированы друг от друга с помощью резиновых прокладок;

- Испытание не должно проводиться во время интенсивной работы персонала, механизмов и транспорта, электрических и радио устройств;

- Испытание желательно проводить в тот период, когда интенсивность передвижения персонала и транспорта минимальна (вечером, ночью, в выходные дни);

- При проведении АЭК необходимо использовать датчик давления, желательно датчики скорости ветра и перемещения;

- Для идентификации непрерывных помех желательно использовать осциллограф или возможности АЭ системы по регистрации формы волны;

- Во время АЭК должен вестись Рабочий Протокол АЭ контроля, в котором подробно регистрируется весь ход АЭК.

Мероприятия, касающиеся диапазона регистрируемых сигналов:

- Порог при испытании должен быть достаточно высокий, чтобы исключить помехи, но достаточно низкий для того, чтобы обеспечить необходимую чувствительность АЭК;

- Использование ПАЭ оптимального частотного диапазона.

Методы, основанные на определении местоположения источника помех:

- Установка блокирующих или совмещенных ПАЭ в зонах известных источников помех и обычными ПАЭ;

- Если для объекта определена зона интереса, то при помощи блокирующих или совмещенных ПАЭ можно ограничить регистрируемую информацию только этой зоной;

- Исключение источника помех по локационной информации;

- Использование кластеризации для анализа результатов локализации источников АЭ;

- Анализ разницы времени прихода (РВП) АЭ сигналов, регистрируемых несколькими каналами для исключения синфазных помех (т.е. импульсов, регистрируемых с нулевой РВП разными АЭ каналами).

Методы, основанные на анализе параметров АЭ сигналов и нагружения

- Предварительная фильтрация данных (не рекомендуется);

- Исключение из регистрации/анализа некоторых периодов испытания с высоким уровнем помех (не рекомендуется);

- Если АЭ система допускает возможность проведения недеструктивной или графической фильтрации в реальном времени, то такая фильтрация может проводиться для исключения сигналов, имеющих определенные параметры или сочетание параметров (так, например, в результате течей регистрируются импульсы с высокой длительностью и низкой амплитудой) и, таким образом, снижения влияния помех на регистрируемые данные.

В качестве максимально допустимого уровня помех при АЭК допустимо принять уровень помех, определенный в разделе 5.4 ПБ 03-593-03 или в технологии MONPAC.

5. КРИТЕРИИ, ИСПОЛЬЗУЕМЫЕ ДЛЯ ВЫЯВЛЕНИЯ ИРВ

Сложность оценки АЭ данных в реальном времени состоит в том, что известные критерии (например, локально-динамический), технологии АЭК и соответствующие системы оценки (например, MONPAC) ориентированы, в основном, на анализ результатов АЭК. Подобные критерии и системы критериев весьма чувствительны к помехам, неизбежно регистрируемым в ходе практического АЭК и просто «зашкаливают» при их регистрации. Поэтому на практике в РВ более применимы критерии стандарта ASTM Е 569, согласно положений которого опасность источника оценивается по степени его активности (характер накопления событий или их количества выбросов с ростом нагрузки) и интенсивности (среднее значения амплитуды или энергии или количества выбросов на событие), а также рассматривается его лоцируемость и степень концентрации лоцированных событий.

С учетом опыта практического АЭК можно несколько расширить перечень критериев наличия источников АЭ классов III и IV, которые могут быть применены в реальном времени (оценка производится по первым импульсам регистрируемых событий):

- экспоненциальное нарастание по мере увеличения нагрузки суммарного количества импульсов, или количества выбросов – активность АЭ;

- нарастание средней амплитуды, энергии или количества выбросов регистрируемых импульсов с ростом нагрузки – интенсивность АЭ;

- наличие источников с высокой концентрацией лоцированных событий АЭ;

- наличие повышенной АЭ активности на выдержках давления;

- регистрация событий с высокой амплитудой, энергией;

- нелинейный характер амплитудного распределения АЭ импульсов;

- наличие повышенной АЭ активности при повторном нагружении.

В случае выявления в ходе испытания нарушения одного из этих критериев необходимо:

- зарегистрировать и следить за развитием ситуации в процессе выполнения АЭК;

- предпринять меры по подготовке возможного сброса нагрузки;

- В случае выявления в ходе испытания нарушения двух и более критериев нагружение должно быть остановлено. В этом случае объект контроля должен быть разгружен (либо полностью, либо частично - до величины, при которой класс источника АЭ снизится до уровня II или III класса) и испытание либо прекращено, либо выяснен источник АЭ и проведена оценка безопасности продолжения испытания.

6. АППАРАТНОЕ И ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ

При выявлении ИРВ невозможно переоценить значение программно-аппаратного комплекса регистрации АЭ данных. АЭ система должна обеспечивать локализацию источников АЭ в реальном времени, предоставлять полную информацию о локализованных событиях, выполнять предварительную оценку зарегистрированных данных.

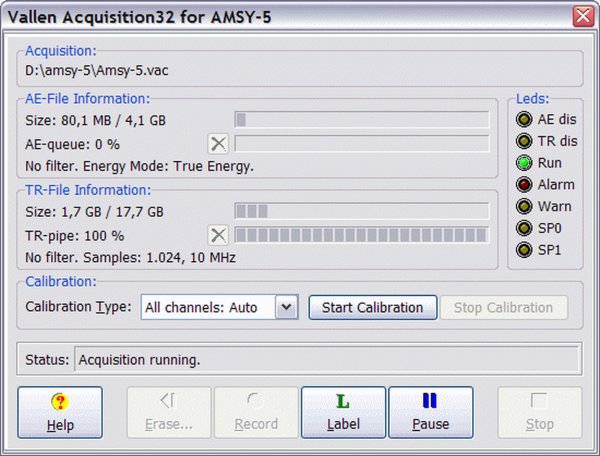

Примером правильно, на наш взгляд, организованный системы регистрации/анализа АЭ данных является АЭ система AMSY-5 компании Vallen Systeme (Германия). Особенностью этой системы является то, что программа регистрации (Vallen Acquisition32, рис. 1) программно отделена от программы анализа (VisualAE). При этом регистрируемые данные без задержек отображаются программой анализа. Такой подход позволяет полностью изменять логику представления и анализа регистрируемых данных без перерывов в процессе регистрации. При этом, при изменении представления, уже зарегистрированные данные отображаются с учетом произведенных изменений.

Рис. 1. Окно управления регистрацией данных

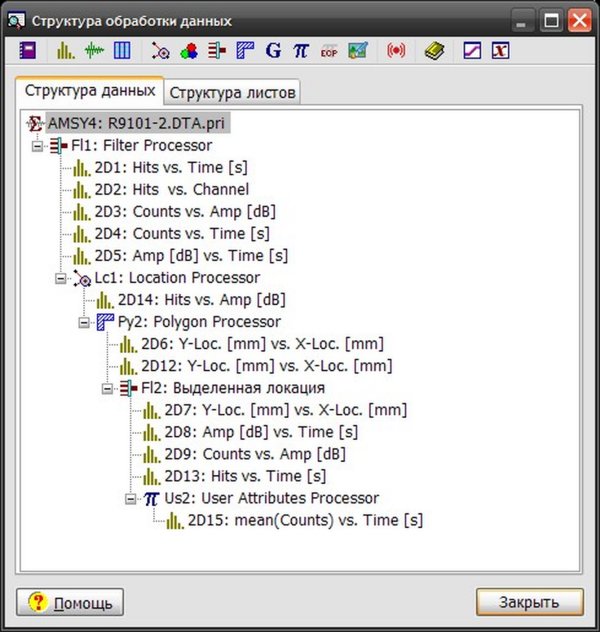

В отличие от большинства АЭ систем/ПО, концепция анализа АЭ данных в VisualAE подразумевает недеструктивную работу с данными: к неизменяемому исходному файлу (или в случае анализа в РВ – файлу, в который осуществляется регистрация данных) подключаются т.н. процессоры обработки – процессоры фильтрации, локализации, кластеризации, полигонов, классификации, предупреждений, математический и программный процессоры), и/или визуальные элементы – диаграммы, таблицы, TR-диаграммы. Совокупность этих элементов составляет Структуру Обработки Данных - древовидную форму, определяющую связи между регистрируемыми данными, процессорами и визуальными элементами. Визуальное представление Структуры – набор вкладок, на которых отображаются диаграммы, таблицы, результаты обработки данных процессорами.

Каждый процессор получает исходные данные (или данные другого процессора), выполняет над ними определенные действия и передает на выход как исходные данные, так и данные обработки (или вновь сформированные параметры – события, координаты, кластеры, полигоны и т.п.). Процессор может быть подключен как к исходным данным испытания, так и к другому процессору, формируя, таким образом, «дерево» обработки данных. Визуальные элементы являются конечными элементами этой структуры. Они могут отображать как исходные данные, так и параметры, получаемые в результате обработки данных процессорами. Визуальные элементы, имеющие источником один процессор и находящиеся на одной странице связаны между собой – выделение мышью точки на диаграмме, на локационной схеме, на строке в таблице вызывают переход или выделение соответствующего импульса на всех визуальных элементах страницы. Изменение параметров какого-либо процессора (например, фильтрации) вызовет соответствующие изменения во всех нижерасположенных процессорах и визуальных элементах.

Такая организация ПО позволяет до испытания определить критерии интереса оператора – изменение активности и интенсивности сигналов АЭ, концентрации лоцированных источников, события высокой амплитуды, события на выдержках…, способы выделения интересующих данных (кластеризация, фильтрация, ручное выделение), сформировать соответствующие ветки Структуры обработки и во время контроля подключать их к интересующим оператора зонам/каналам/этапам испытания с минимальными задержками.

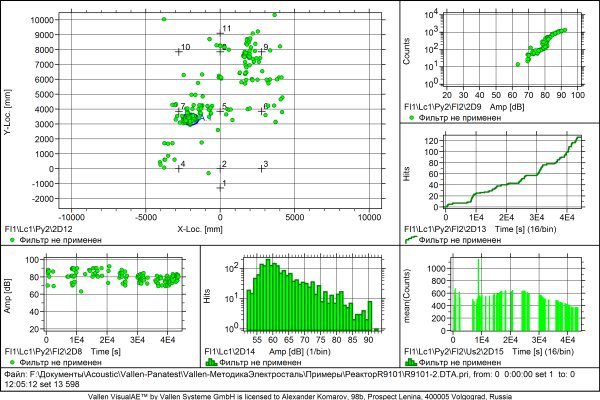

Пример подобной структуры приведен на рис. 2, а пример организации представления данных для оперативного исследования состояния зоны интереса – на рис. 3. Здесь оценивается состояние зоны одного из кластеров с высокой концентрацией лоцированных источников. Анализируются события, зарегистрированные в данном кластере – их параметры, время и период испытания, когда они были зарегистрированы.

Рис. 2. Структура обработки данных для оперативного исследования зоны интереса

Рис. 3. Представление данных для оперативного исследования состояния зоны интереса

7. ПРИМЕРЫ ВЫЯВЛЕННЫХ В РВ ДЕФЕКТОВ

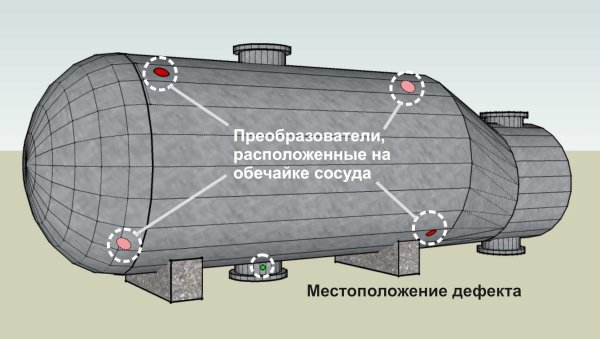

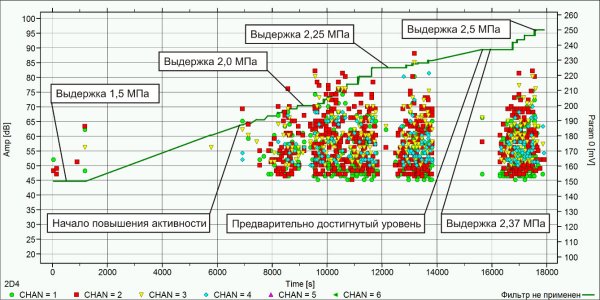

Пример 1. Теплообменник пропиленового холодильного цикла установки производства этилена (рис. 4) испытывался во время планового пневмоиспытания в составе 28 сосудов и аппаратов. Испытательное давление составляло 2,5 МПа. Во время повторного нагружения аппарата было отмечено резкое нарастание активности примерно на 1,8 МПа, большое количество импульсов на выдержках, импульсы высокого счета и энергии (рис. 5). После испытания данные были оперативно проанализированы и на основе данных локации под дополнительный НК была предоставлена зона штуцера в нижней части теплообменника. В околошовной зоне сварного шва приварки штуцера Ду150 на глубине ~5 мм была выявлена трещина протяженностью 20 мм и глубиной до 2 мм. Дефект был выбран и отремонтирован. Повторная дефектоскопия дефектов не выявила.

Рис. 4. Теплообменник пропиленового холодильного цикла

Рис. 5. Характер накопления данных для повторного нагружения объекта с дефектом

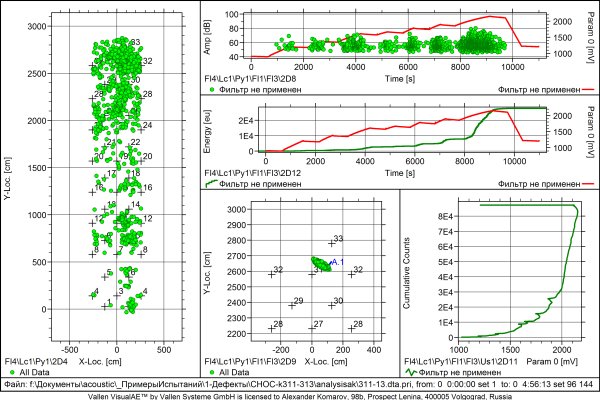

Пример 2. Пневматическое испытание с АЭК ректификационной колонны (РРАБ= 0,8 МПа, ТРАБ=200°С, материал корпуса - Х18Н10Т, РИСП = 1,06 МПа). Испытание проводилось специалистами отдела акустико-эмиссионного контроля ОАО «Салаватнефтеоргсинтез».

На выдержках 0,68 МПа и более на ПАЭ 31 регистрировалось более 5 импульсов/выдержку. Локализованные события регистрировались в зоне штуцера Ду500 при наборе давления от 0,2 до 0,4 МПа и более. Начиная с выдержки 0,68 МПа локализуемые события регистрировались и на выдержках давления. Рост активности АЭ отмечен на подъеме давления от 0,8 до 0,88 МПа и сильный рост активности – при изменении давления от 0,88 до 1,06 МПа (См. Рис. 6).

В сварном шве приварки фланца к патрубку штуцера Ду500 (зона ПАЭ 31) в результате проведения капиллярной дефектоскопии была выявлена трещина длиной 50 мм.

Рис. 6. Испытание ректификационной колонны. Дефект в зоне ПАЭ 31.

Пример 3. Пример неправильно проведенного испытания: при испытании до разрушения контейнера для транспортировки хлора нагружение проводилось гидромонитором с высокой скоростью. Вследствие этого, определить развитие дефекта в месте имевшего места разрыва контейнера по данным АЭК практически невозможно даже при пост-обработке.

В Таблице 1 приведены параметры первых импульсов, событий, зарегистрированных в зонах выявленных дефектов.

Таблица 1. Параметры первых импульсов типичных событий от дефектов

| Тип объекта | АЭ система | Вид дефекта | Расстояние до ПАЭ, мм | Кол-во лоцир. событий | A | Dur | Rise Time |

N | E |

|---|---|---|---|---|---|---|---|---|---|

| Теплообменник | Spartan-32 + Monpac | Трещина в патрубке штуцера длина 15 мм, глубина 2 мм | 1700 | 90 | 65 | 2300 | 250 | 140 | 950 |

| Колонна | DiSP | Трещина длиной 50 мм в сварном шве приварки фланца к патрубку штуцера. | 1500 | 1500 | 65 | 2000 | 300 | 200 | 60 |

8. ВЫЯВЛЕНИЕ ТЕЧЕЙ В ПРОЦЕССЕ АЭК

Одним из основных инструментов РВ для определения наличия сквозных дефектов или пропусков является механизм определения среднеквадратичного значения уровня шума (RMS), который позволяет оценить значение уровня сигналов «под порогом». Процедура работы с этим инструментом следующая:

После установки преобразователей и их калибровки, до начала нагружения, производится измерение RMS на всех каналах. Эти уровни являются базовыми.

Во время нагружения производится постоянный контроль RMS и в расчет принимаются значения шума в моменты времени, когда отсутствует сильная активность, т.е. когда нет пересечений порога.

Во время выдержек, когда «молчит» нагружающее оборудование, можно легко идентифицировать начало утечки по подросшему на соответствующем канале уровню RMS.

Координаты утечки могут быть определены зонально, по возрастанию и разнице RMS на соседних каналах.

В настоящее время широко используется инструмент, аналогичный RMS – ASL (средний уровень сигнала) - он также позволяет оценить уровень сигналов «под порогом».

Пример: на теплообменнике теплообменного блока установки риформинга была обнаружена сквозная трещина в укрепляющем кольце патрубка штуцера. Утечка шла через сварной шов вварки патрубка штуцера в корпус теплообменника. Испытания были остановлены при достижении 15% от пробного давления.

9. ВЫВОДЫ

Таким образом, выявление ИРВ требует, на наш взгляд, тщательной подготовки и проведения испытания. При неправильной подготовке испытания, при проведении испытания в неподходящее время, в неподходящих погодных условиях выявление ИРВ может оказаться затруднительным или даже невозможным.

Главное требование при подготовке и проведении испытания – минимизация уровня регистрируемых помех. При гидравлическом испытании один из главных факторов достоверной регистрации ИРВ - подходящая скорость нагружения объекта АЭК.

При оперативном анализе регистрируемой информации следует использовать адекватный набор критериев качественной оценки АЭ данных.

Анализ испытаний с выявленными и подтвержденными дефектами показывает, что наиболее ранним свидетельством наличия ИРВ является регистрация локализуемых событий и повышенная активность на выдержках давления. Регистрация событий высокой амплитуды не является обязательным фактором наличия дефектов. Рост активности и интенсивности событий регистрируется на более высоких уровнях нагрузки.